コニャックの熟成樽には、主としてリムーザンオークまたはトロンセオークが使用されています。

これはフランス国内のリムーザン(Limousin)地域にある森、トロンセ(Tronçais)の森で取れるオークを指し、それぞれ異なる特徴を持っています。

この記事の目次

リムーザンオークの特徴

リムーザンオークはトロンセオークと比べて育ちが早く、木の繊維の密集度が低い(=隙間が多い)のが特徴。そのため、リムーザンオークを使用した樽ではコニャックがより樽に浸透し、多くのタンニンを得る傾向にあります。

オリを残して蒸留したコニャックや、グランド・シャンパーニュなどのパンチの強いコニャックにはリムーザンオークを使用するイメージが強いですね。

トロンセオークの特徴

リムーザンオークとは逆に、木の繊維の密集度が高く細かい(=隙間が少ない)のが特徴。コニャックが浸透する割合もリムーザンオークと比べて低いため、タンニンが強く出ずに軽やかな仕上がりになる傾向があります。オリを残さずに蒸留するマーテルなどで多く使われるイメージですね。コニャックに限らずワインなどでも使用される割合が高いようです。

どちらの樽をどのような割合で、どのコニャック対して使用するかは各コニャック生産者やセラーマスター(マスターブレンダー)の判断によって千差万別です。

コニャックの樽作り

コニャックは270~450リットルの樽が使用され、300~350リットルの容量が最も一般的な大きさです。

コニャックの樽製造業者(Cooperage)はコニャック地方に点在しており、それぞれ素晴らしいオーク樽を製造しています。オーダーメイドで樽の製造を依頼したり、使用する木の選定から行うコニャックメーカーもあります。

実際にクルボアジェの樽作りを見てみよう

ここから先は私が実際に伺ったクルボアジェの樽作りを例に、もう少し詳しく見て行きましょう。

向かったのは、クルボアジェに多くの樽を提供している樽製造業者「DOREAU」社。多くの職人達が手作業で樽を作っているクラフト系の樽屋さんです。

クルボアジェの場合、既製品のフレンチオーク樽を買うのではなく、リムーザン、トロンセの森に生えている木からクルボアジェの品質基準にあうものを選定し、それをクルボアジェ専用の樽にしてもらっています。この森からクルボアジェ専用のオークを選ぶこだわりのプロセスは、先代のマスターブレンダーの時代に始まったそうです。

丸太の中心部や外側は樽の素材には使われず、実際に使われる部分は丸太全体の何と20%~25%ほどしかありません。

木の状態から慎重に選定しますが、やはり実際に切ったり加工しないと、ちゃんと使える木かどうか分からないこともあるようです。

丸太の加工

選ばれし丸太たちは隣の作業場に運ばれ、樽の原型となる板に加工されていきます。丸太が運ばれてくるのは冬ですが、この加工作業は年間を通して行われます。

ここでは110cmほどの高さ(≒樽の大きさ)に切られた丸太が運ばれ、縦割りされていきます(最終的には105cmの板になる)。

↓丸太を割る様子(音量注意)

シーズニングとは?

板に加工されたオークは、積み上げられて屋外で天日干しされます。いわゆるシーズニング(Seasoning)工程です。

シーズニングの最大の目的は「木を十分に乾燥させること」です。板の中の水分量を15%以下にすることが重要です。

伐採したての木は多くの水分を含んでいます。シーズニングを行うと木の中の水分が抜けていき、少しだけ板が収縮します。樽を作る前に十分に木の中の水分を乾燥させないと、樽を作った後にも木から水分が蒸発し続け、樽に隙間が生じ、水漏れの原因となります。

クルボアジェの場合、シーズニングの期間は約2年(2夏ほど)です。シーズニングの期間はメーカーやコニャック生産者の間でもばらばらなのですが、2~3年間シーズニングする所が多いです。最大5年間くらいシーズニングできるそうですが、3年以上はあまり変化がなく意味がないので、大体が最大でも3年くらいの印象です。

ちなみに雨等は関係なく、基本的に屋外保管です。ここでシーズニングされた板は、その後DOREAU社にて最終的に樽になります。

ということで、ここからいよいよDOREAU社に移動です。

コニャック樽の製造工程(DOREAU社の場合)

①板の選定

シーズニングを終えた板は、再度ここで樽に適切な板かどうかを選定されます。曲がっているなど樽として使えない板が、まずはじかれます。

選定された板を1本1本金具に当てはめて、樽の原型を作っていきます。そして1本1本職人の手とハンマーで埋め込まれていきます。この作業は圧巻です。

↓当て込みの様子(音量注意)

③トースト

樽作りの醍醐味といっていいトーストです。

トーストの前には水をかけ、形を整えられるようにしならせます。トーストはバーナーの周りを樽で囲むような状態で行われます。

ここDOREAUではトースト中の様子が企業秘密ということで写真&動画撮影不可でしたので、残念ながらここの写真はありません。別日に訪れた樽メーカー「Allary社」ではトーストの様子が撮影できましたので、ここでは参考にAllary社のトースト中の様子を掲載します。

トーストの温度や時間は、樽の種類やコニャックメーカーによって異なります。クルボアジェの場合は「ミドルトースト」です。トーストの時間は20~40分くらいだそう。トーストされた後の樽の内部はこんな感じです。↓

対して、ヘネシー向けの樽は「ハイトースト」。かなり長時間焼きます。ヘネシーの樽の中は下の写真のような感じです。火力やトースト時間の差ですが、中は真っ黒。全然違いますね。↓

トーストされればされるほど、熟成時に樽の影響は大きく出ます。

ちなみに、トーストする際の火の燃料として使われる木は、トーストする木と同じものを使用します。違う種類の木を使うと、異なるアロマが樽についてしまう可能性があるからです。

④鏡板作り

鏡板の作り方も非常に興味深いものでした。オークの板を木ダボで繋ぎ合わせ、最終的に丸く加工します。

これは樽メーカーによっても違うのですが、DOREAUの場合は板と板とのつなぎ目にある木の葉を挟んで組み合わせていきます。これにより鏡板の隙間から水漏れを防ぐ効果があります。

⑤鏡板の接着

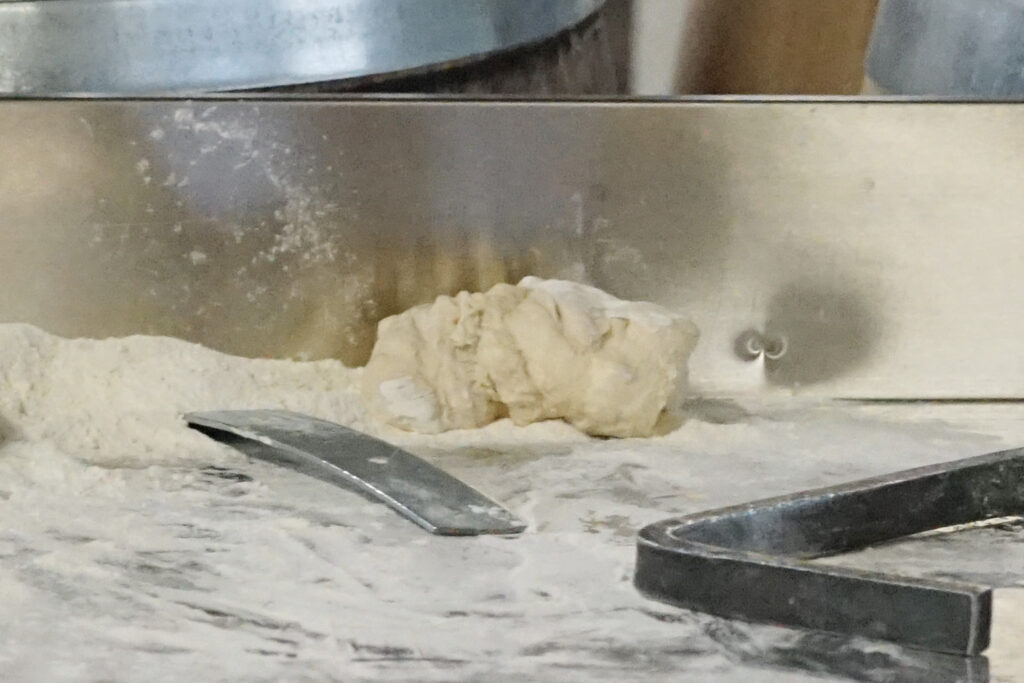

樽と鏡板の接着には、小麦粉をベースにした天然の接着剤が使用されます。

こんなパン生地みたいな天然接着剤 ↓

小麦の匂いが移らないようにグルテンフリーの素材をオーダーするクライアントもいるそうです。

⑥隙間チェック

人の目で樽の板や鏡板に隙間がないかチェックされます。

もし隙間があったり、板の間が甘かったりした場合は、このようなチップを板の繊維に埋め込んで板の間隔を広げ、隙間が生じないように調整します。

職人技です。

⑦水漏れチェック

鏡板まで被せ終わると、水漏れチェックのために樽の中に熱湯が入れられます。

そして樽を横に転がしたり、斜めに転がしたりして水漏れが発生していないかを入念にチェックします。

⑧磨き・最終調整

一通りチェックが終わった樽は、機械で綺麗に表面を磨かれ、その後、板の隙間や接着剤のはみ出しなどの細かい部分を人の手で調整して、キレイな樽に仕上げます。

⑨刻印・出荷待ち

全ての調整が終わった樽は、出荷用の倉庫に送られ保管されます。

ここで各生産者に応じた刻印が行われます。レーザーで焼き入れされるのですが、見ていて面白いです。

これはクルボアジェ用の樽ではないですが、この時ちょうど行われていた刻印の様子です。樽の上にある機械からレーザーが照射されています。徐々に浮かび上がる文字がかっこいい……

※音量注意

そして100年の眠りに……

こうして作られた樽がコニャックの熟成に使われ、場合によっては100年を超える悠久の時を過ごすことになると考えると、その貴重な誕生の瞬間に立ち会えたことはとても感慨深いものがあります。

私が見学に行った時には、ちょうど10代の青年がベテラン樽師からレクチャーを受けて樽の製造に携わっていました。

こうして職人の手は次の世代に受け継がれていくですね。もちろんコニャック以外のお酒でもそうですが、コニャックの生産には我々がボトルの名前で目にする生産者の方々以外にも伝統と受け継がれていくべき技術があることを想うと、より一層熟成されたお酒の深さを噛みしめることができます。 私達が普段飲んでいるウイスキーやブランデーなどでも、決して表には出ることが無い職人の方々が携わっていることに思いを馳せながら飲むと、また違った楽しみ方ができるのではないでしょうか。